Решение производственных проблем:

Компания-заказчик является производителем пищевой продукции, а именно производит готовые и консервированные продукты из мяса. Технологический процесс производства изготавливаемых колбасных изделий предусматривает размораживание сырья в камере дефростации, переработку сырья и термообработку в термокамере. В процессе разморозки в помещении камеры происходит процесс теплообмена, что вынуждает оператора вручную постоянно корректировать скорость циркуляции и температуру воздуха, из-за чего происходит отклонение от рекомендованных значений контролируемых параметров, приводящее к существенному увеличению времени разморозки и ухудшению качества итогового продукта. За счет внедрения автоматизированного комплекса управления камерой дефростации должна быть обеспечена оптимальная скорость разморозки, исключены перепады температуры и влажности, исключено непосредственное участие оператора, обеспечен оптимальный и точный контроль за кратностью воздухообмена, температурой и влажностью воздуха, что в свою очередь должно привести: — к сокращению затрат на энергоресурсы потребляемые в процессе производства; — повышению скорости дефростации и качества конечной продукции

Работы в рамках проекта:

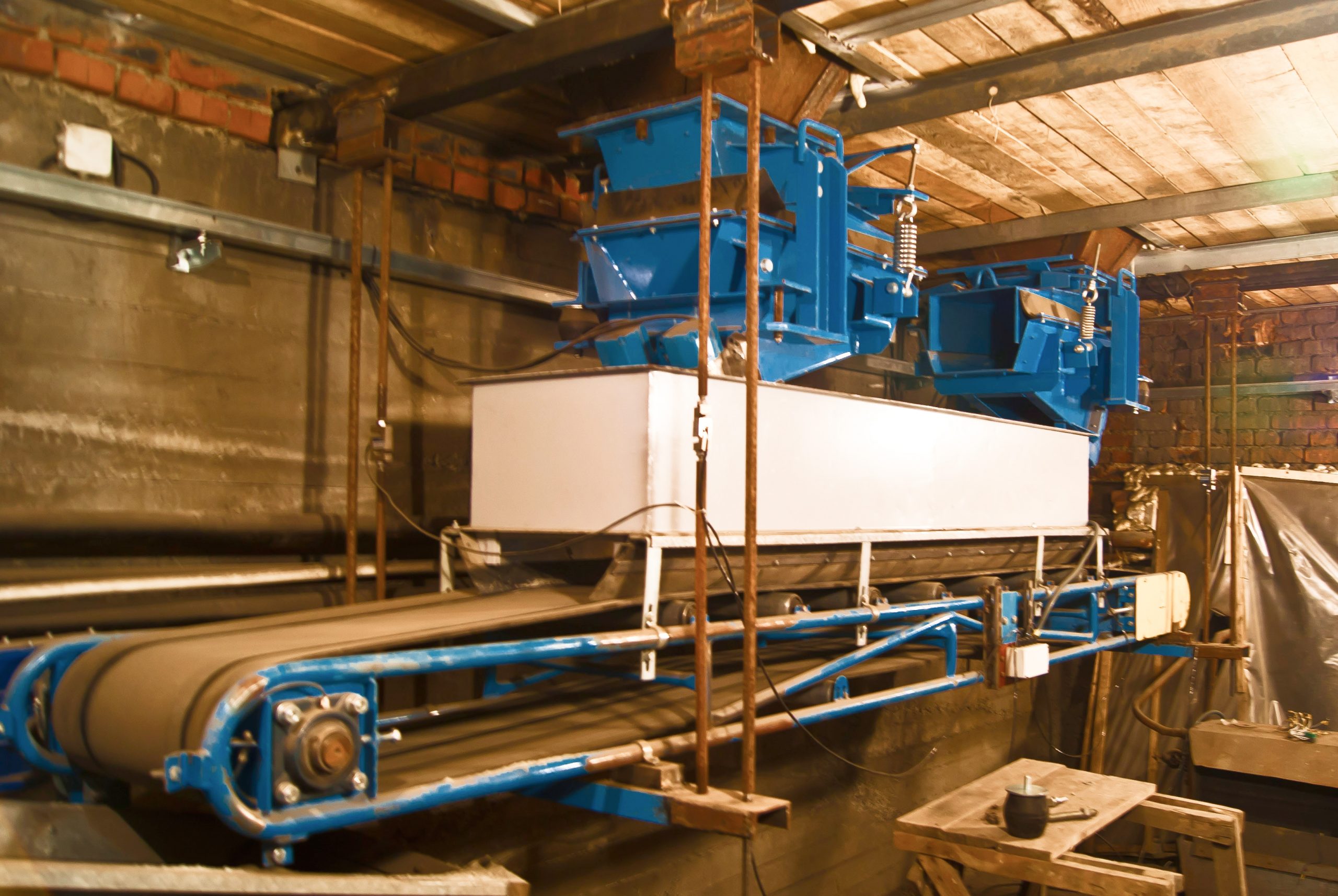

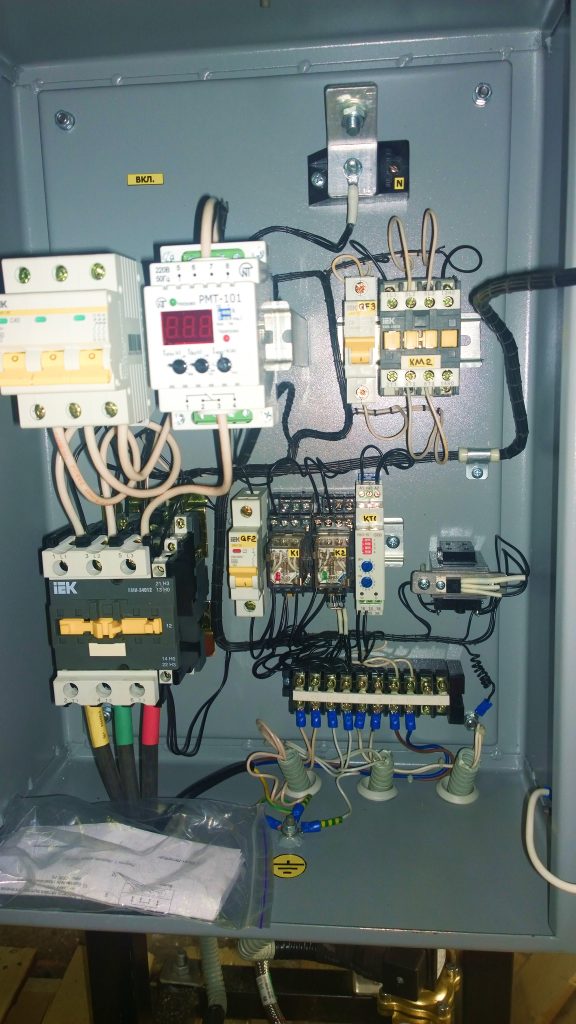

- Разработка, проектирование, изготовление программно-аппаратного комплекса автоматизированного управления камерой дефростации продукции.

- Проведение монтажных и пусконаладочных работ программно-аппаратного комплекса автоматизированного управления камерой дефростации продукции.

Результат проекта:

Разработан комплекс автоматизированного управления камерой дефростации и пакет документации на комплекс автоматизированного управления камерой дефростации: принципиальные, монтажные схемы, паспорта на щиты автоматики, руководство по эксплуатации на комплекс управления сушильными камерами.